지난 FC-BGA 특집 1편에서는 FC-BGA의 컨셉과 IT 기기 내에서의 역할을 살펴봤습니다. 칩과 메인보드 간 중재자 역할을 하는 고급 반도체 기판으로 요약이 됐는데요

2편에서는 FC-BGA 내부 구조와 국내 기판 생태계를 자세히 살펴보려 합니다. 삼성전기, LG이노텍, 기판 소재 업계의 '현폼원탑' 아지노모토도 등장합니다.

◇FC-BGA를 반으로 자르면 어떻게 될까

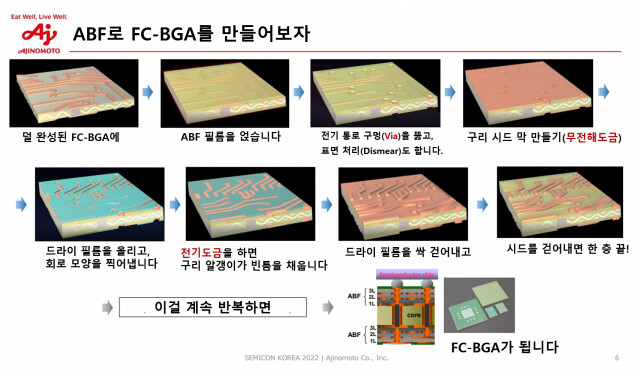

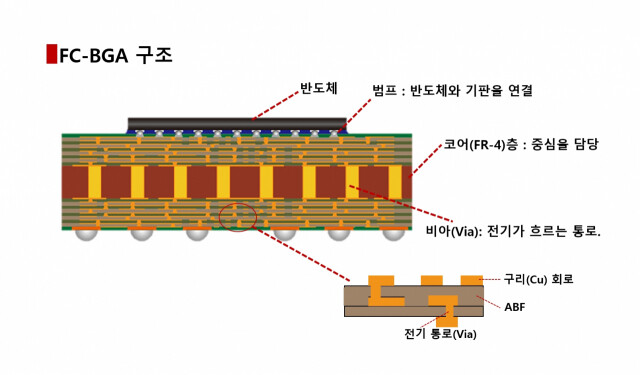

FC-BGA 구조를 자세히 살펴보면 이렇습니다. 코어를 중심으로 구리 배선과 ABF(절연체·접착제) 필름이 교대로 쌓이면서 층을 만듭니다.

층과 층을 연결하는 통로(Via·비아)도 있습니다.

FC-BGA 기판의 단면은 케이크 같습니다. 기판의 가장 중간 자리부터 차근차근 살펴보면 이해가 수월합니다. 중간의 굵직한 부분을 우리는 '코어'라고 부릅니다. 우리 헬스장에서 스쿼트 잘하는 사람들 보면서 "코어 근육 미쳤다"고 하잖아요.

FC-BGA도 '한 코어' 합니다. 코어는 유리 섬유와 접착제 역할을 하는 '에폭시'라는 소재를 섞은 뒤 열을 가해 단단하게 만들었습니다. 이른 바 'FR-4'라는 소재입니다. 전기가 잘 안 통하지 않는 절연체이기도 합니다.

이 코어를 중심으로 구리로 만든 회로층, 그 위에 또 다른 절연체(또는 접착제)가 겹겹이 쌓여 기판이 완성됩니다. 이를 빌드업이라고도 합니다.

또 각 층의 구리 회로를 연결하기 위해 절연체를 뚫어 엘리베이터 격인 '비아(Via)'도 만듭니다.

회로와 절연체를 한 쌍으로 봤을 때, FC-BGA는 현재 18층 이상 층수로 만들어져 패키징 회사로 공급되고 있습니다. 반도체 회로가 더욱 복잡해지고 있기 때문에, 앞으로 기판 속 회로는 더욱 복잡하고 층수가 늘어날 것으로 예상됩니다.

◇기판 업계의 슈퍼 乙, '아지노모토'와 ABF

이제 FC-BGA 기판의 하이라이트 이야기를 해봐야할 것 같습니다. 바로 '절연체'이자 '접착제', 멀티 플레이어 역할을 하는 ABF 대한 설명입니다. FC-BGA 기사에서는 빠지지 않는 소재(용어)가 바로 'ABF'죠. '아지노모토 빌드 업 필름(Ajinomoto Build-up Film)'의 줄임말입니다.

왜 사람들이 FC-BGA를 ABF 기판이라 부를만큼 이 소재는 대세로 자리잡은 걸까.

자, ABF를 설명하려면 우선 FC-BGA의 영원한 난제를 짚고 넘어가야 합니다. 이 숙제는 바로 '기판 속 구리 회로 미세화'입니다.

회로 미세화라니. FC-BGA는 서버에 들어가니까 경박단소가 목적이 아닌데 왜 회로 미세화가 필요하냐고요? 무한정 기판 사이즈를 키우거나, 층수를 더 많이 쌓으면 되지 않느냐고요?

물론 맞는 말입니다. 하지만 엔지니어들은 ‘수율’ 문제도 고려해야 합니다. 면적을 너무 키우다 보면 열을 사용하는 기판 공정 중 구부러지고 휘어질(warpage) 가능성도 큽니다. 한마디로 불량 발생이죠. 층수를 더 많이 쌓는 것도 고난도 공정 추가로 수율 증가에 썩 좋지는 않습니다. 기업의 이윤 추구에 치명적이죠. 따라서 마지막 방법인 기판 회로를 3마이크론(㎛) 이하로 만들어내는 첨단 공정 기술이 필요합니다.

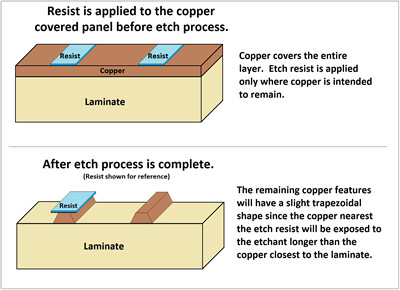

기존에는 반도체 노광 방식처럼 동박 위에 포토레지스트로 회로를 만든 뒤에 모양대로 깎아내는 방법을 썼습니다.

회로 미세화로 인해 식각이 설계한대로 구현되지 않는 문제가 발생합니다.

문제는 지금부터입니다. 기존 공정으로는 미세 구리 회로 구현이 너무나 힘들다는 것입니다. 기존에는 일단 코어 위에 3㎛ 두께 동박(필름)을 얹고, 판화를 그리듯 회로 모양대로 동박을 깎아내는(에칭) 방법을 썼는데요.

회로가 미세하게 변할수록 깎아내지 않아야할 곳이 더욱 부각되면서 비뚤비뚤, 들쭉날쭉 불량 회로가 늘어나는 상황이 발생합니다. 고민하던 엔지니어들은 새로운 방법을 떠올립니다. 바로 전기를 쓰지 않고 도금액을 만드는 '무전해 도금'이라는 공정인데요. 과정을 순서대로 보시죠.

① 우선 기판에 ABF를 얹습니다.

② 그 위에 초박형 구리(시드·Seed)를 깝니다. 이 구리 시드는 액체을 이용한 무전해도금으로 만듭니다. 기존 동박의 3분의 1 두께로 박막이 형성됩니다. 절연체 위에도 박막이 잘 씌어지는 것이 장점입니다.

③ 회로 모양이 새겨진 틀(드라이 필름)을 올립니다.

④ 또 기판을 용액에 담급니다. 이번엔 전기를 쓰는 전기도금입니다. 회로 모양 틈새로 노출된 시드를 향해 용액 속 구리 알갱이가 돌진해 엉겨 붙습니다. 이렇게 빈틈을 꽉꽉 메웁니다.

⑤ 도금액에서 꺼낸 뒤 드라이 필름을 제거합니다.

⑥ ①번에서 깔아놨던 초박형 구리막도 걷어냅니다. 초박형 시드 막만 스윽 없애는 방법을 '플래시 에칭'이라고 합니다.

한마디로 정리하면 이 공정은 필요한 부분에만 구리 알갱이를 쌓아 두껍게 만드는게 핵심입니다. 시간은 오래 걸리지만 얇은 폭의 회로를 더욱 반듯하고 균일하게 만들 수 있다는 장점이 있습니다.

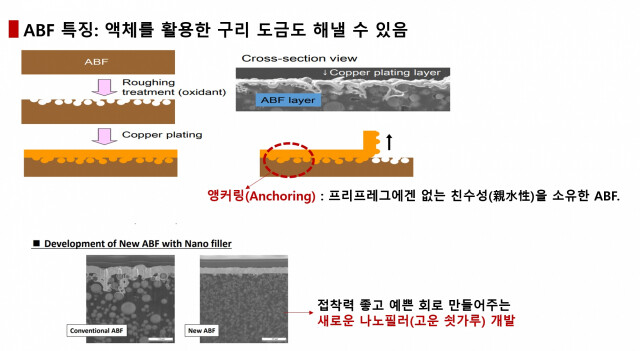

이제 진짜 ABF의 강점이 등장합니다. ABF는 구리층 간 전기가 통할 수 없도록 하는 '절연체' 역할도 하지만요. 도금액에 집어 넣은 상황에서도 구리 시드 알갱이가 도망가지 못하게 꽉 붙잡아 놓는 역할도 기가 막히게 합니다. 이를 '고정시킨다'는 뜻으로 '앵커링(anchoring)'이라고도 부릅니다. ABF의 접착력과 절연성을 높여주는 필러(filler)라는 녹슨 쇳가루(SiO₂)알갱이 역할이 큽니다.

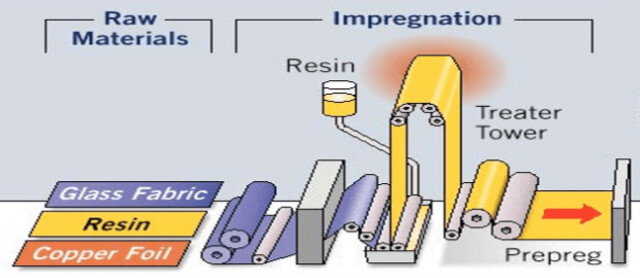

이건 아주 큰 차별 포인트입니다. FC-CSP 등 기존 기판에서 ABF와 같은 역할을 하는 '프리프레그(Prepreg)'는 소재 특성 상 무전해도금 공정에서 '앵커링'에 상당히 취약합니다.

물론 FC-BGA 외 기판에서 프리프레그의 존재감은 상당합니다. 구리 막(동박)과 동박 사이를 딱 붙게 만드는 접착제 역할을 하면서 절연체 역할도 훌륭하게 수행하죠.

이런 프리프레그가 FC-BGA의 무전해도금 공정 앞에서는 속수무책인 이유는 액체와 친하지 않기 때문입니다. 구리 시드 알갱이가 프리프레그와 만나더라도 오래 못가 떨어져 버린다는 거죠. ABF와 무전해도금 간 끈끈한 '케미'가 이 판의 핵심입니다.

제일 중요한 건 ABF는 소재 이름에서 알 수 있듯 일본 아지노모토, 이 회사만이 세계에서 유일하게 소재를 생산할 수 있습니다. FC-BGA 공급, ABF 가격 형성과 공급량을 혼자서 결정할 수 있다는 이야기입니다. 세계적으로 FC-BGA 수요가 폭발적으로 늘어나고 있지만 초유의 공급 부족 현상이 벌어지고 있는 것도 독점 공급이 매우 크게 영향을 미쳤기 때문입니다.

이 가운데 아지노모토는 기술력을 지속 강화하고 있습니다. 고열에도 성질이 변하지 않고(Low CTE : 낮은 열팽창계수), 전기가 통하지 않는 완벽한 절연체를 만들며 경쟁자의 추격을 용납하지 않고 있죠. 잘 만든 소재 하나로 기판 업계 전체를 쥐락펴락할 수 있다는 사실, 놀랍지 않나요?

◇국내 업체들의 FC-BGA 투자가 눈에 띕니다

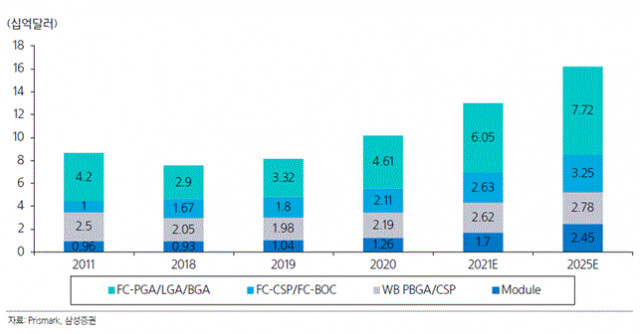

세계 반도체 기판 시장 전망. 청록색의 FC-BGA 시장 성장세가 눈에 띕니다

IT 시장에서 FC-BGA 영향력과 기술력은 날로 발전하고 있습니다. 시장 규모도 가파르게 늘어나는 추세입니다. 시장조사업체 프리스마크의 패키지 기판 별 성장 추이를 보면 FC-BGA 분야는 지난해부터 2026년까지 연평균 11%씩 성장할 것으로 예상됩니다. 다른 기판 성장세에 비해 압도적입니다.

FC-BGA의 적층·미세 회로 기술 고도화도 속도가 붙을 분위기입니다. 최근 회로 미세화 한계로 칩과 칩을 이어 붙이는 이종결합 기술이 대세가 되고 있죠. 이 흐름에 맞춰 기판 스펙도 빠르게 업그레이드돼야 하는 상황입니다.

국내 기판 업체들의 활약도 눈에 띕니다. 우리나라를 대표하는 FC-BGA 생산 회사는 삼성전기입니다. 삼성전기는 지난 2002년 우리나라에서 처음으로 FC-BGA 양산을 시작한 후 사업화를 이어오고 있습니다. 일본 이비덴, 신코덴키와 함께 3강 체제를 구축하고 있죠.

최근 삼성전기는 PC용 제품을 넘어서 오는 3분기 서버용 기판까지 양산한다는 소식을 전했습니다. 미세 회로 구현, 적층 면에서 한 단계 더 업그레이드했다는 이야기겠죠.

고객사 수요에 맞춰서 지난해 말부터 투자 규모도 아주 크게 늘리는 모양새입니다. 지난해 12월에는 베트남 생산 법인에 FC-BGA 생산 설비 확장을 위해 1조 3000억원 규모 초대형 투자를 발표했고요. 올 3월에는 부산사업장 3000억원, 이달에도 3000억원 추가 투자를 발표하며 최근 7개월 간 2조원 가까운 투자를 발표했습니다.

LG이노텍이 LG전자로부터 인수한 구미 A3 전경. FC-BGA 신규 라인이 설치될 가능성이 높습니다.

또다른 반도체 기판 업체인 LG이노텍의 사업 준비도 눈 여겨 볼만 합니다. LG이노텍은 모바일용인 FC-CSP 기판을 주로 생산해왔는데요. 지난해 3월 FC-BGA 태스크포스(TF) 팀을 꾸린 뒤 올 2월에는 FC-BGA 생산 설비에 4130억원을 투자하는 등 차근차근 나아가는 모습입니다. 이달 인수할 LG전자 구미 A3 공장을 FC-BGA 기지로 활용할 지에 대해서도 업계 관심이 쏠리고 있죠.

LG이노텍은 기판의 코어 층을 없앤 '코어리스' 기술을 차세대 FC-BGA에 응용할 것이라고도 예고했는데요. 코어가 없으니 두께가 얇아지고 층간 신호 처리 속도도 빨라지겠죠? 혁신적인 기술로 시장에 빠르게 안착할 수 있을지 주목됩니다.

대덕전자도 2020년 7월부터 지금까지 FC-BGA 설비에만 5400억원을 투자했습니다. 기판 노하우를 가진 중견 기업의 저력도 기대해볼 만 합니다.

◇패키징 생태계, ABF만 강자가 아닙니다

국가별로 보면 FC-BGA 강자는 일본, 대만에 많습니다. 일본은 이비덴, 신코덴키 등 굴지의 기판 회사를 보유하고 있고요. 대만에는 유니마이크론이 기둥 역할을 하고 있습니다. 이들의 과감한 설비 투자도 눈에 띕니다. 이비덴은 작년에 기판 설비 투자에만 약 2조원 가까운 돈을 썼습니다. 신흥 강자로 반도체 굴기를 노리는 중국 업체들이 이 분야에 하나 둘 진입하는 부분도 괄목할 만 합니다. 우리 기업들이 이들의 쟁쟁한 기술 경쟁력과 매서운 투자를 뚫고 이겨내고 리더십을 확보할 수 있을지가 관전 포인트입니다.

궁극적으로 우리나라 기판 경쟁력은 소재·부품·장비 업계 생태계 확장에 달려 있습니다. 우리나라가 취약한 소재 분야는 ABF 뿐만이 아닙니다. 기판 제조에 쓰이는 노광장비, 식각 장비도 미국과 일본이 주도권을 잡고 있습니다.

또 FC-BGA에만 국한된 문제도 아닙니다. FC-CSP에서 쓰이는 동박과 프리프레그, 솔더 레지스트 등 핵심 소재 기술은 단연 일본이 앞서있습니다. 예컨대 동박은 스미토모, 미쓰이 화학 등이 전권을 쥐다시피 하고 있죠.

지금처럼 글로벌 공급망 마비가 심각한 상황에서 우리 기판 업계의 열악한 생태계가 유리하게 작용할 리 만무합니다.

다행히 최근 정부에서 팹리스, 기판 업체, 파운드리, 후공정 업계를 연계한 반도체 지원 전략을 검토하고 있다는 소식이 들립니다. 기존 반도체 전략에는 없었던 업계 구석구석을 조명할 수 있는 패키징 투자 방안이 나오기를 기대해 봅니다. FC-BGA 특집 마무리합니다. 긴 글 읽어주셔서 감사합니다. 무더위 조심하세요!